オペレーション・マネジメント

オペレーション・マネジメント(英語:Operations Management)とは、経営管理論の内、業務の遂行と実行に関する分野である[1]。生産プロセスの設計と管理、および、財やサービスの生産活動の再設計に関する領域が含まれる[2]。企業活動において、最小限の資源を有効に活用できているか(効率性)と顧客の要求に応えられているか(有効性)を探求する。第一義的には、オペレーション・マネジメントには、生産活動や工場運営、サービス提供のための計画と組織運営、監督が含まれる[3]。

オペレーション・マネジメントは、生産活動やサービス提供のシステム全体を対象とする。このシステムには、原材料や労働力、消費者、エネルギーなどの条件に基づいて、消費者のための財やサービスを生み出す過程全て(財の生産や品質管理、サービスの提供など)が含まれる[4]。そのため、オペレーション・マネジメントは、銀行システムや病院、企業活動、仕入先との協働、顧客対応、技術の適否判断などを対象とする。オペレーションは、サプライチェーン・マネジメントやマーケティング、財務、人事と並んで、企業活動の主要な要素である。オペレーションを上手く行うには、長期的な戦略と短期的な生産活動の双方への理解が必要となる[5]。

生産活動やサービス提供のオペレーションを管理するにあたっては、オペレーション戦略や財(もしくはサービス)の設計、手順の検討、品質管理、キャパシティの設定、設備の計画、工程管理、在庫管理などに関する様々な意思決定が必要となる。これら全てにおいて、現状を分析し、効率性と有効性を改善する余地がないか検討しなければならない[6]。

歴史

20世紀の半ばまで、研究対象は製造業に限られていたため、産業マネジメントもしくは生産マネジメントと呼ばれていた。今日では、管理者はプロセス分析、品質、ジョブデサイン、生産能力、施設ロケーション、レイアウト、在庫、スケジュール等のコンセプトを、製造業同様に、サービス業にも適用する。

古代

生産活動に関するオペレーションの歴史は、紀元前5000年にシュメール人聖職者が在庫や負債、税、送金などの記録を始めた時に始まったと言える。紀元前4000年には、ピラミッド建設などの大型プロジェクトにおいて、古代エジプト人が企画や組織、管理統制といった概念を用いている。紀元前1000年には中国で一つの分野に特化した労働者が現れ、紀元前370年には古代ギリシアのクセノポンが靴生産の労働者を各工程に特化させる利点について述べている[7][8]。

中世

中世になると、王や女王が広大な領土を支配し、君主に仕える貴族が各地を統治するようになり、封建制が生まれた。封建制では、支配者は、封臣や農奴に生産活動を担わせた。生産者の多くは農業に従事していたが、職人も経済活動に従事し、ギルドを形成した。ギルドは1100年から1500年の間に多く見られ、売買に従事する商人ギルドと生産に従事する職人ギルドがあった。ギルドは品質の維持を目的としていたが、職人に対して厳しい制限を課す場合もあり、例えば、靴職人は皮なめし作業を禁じられていた[9]。

また、中世には、サービス業も使用人によって担われた。使用人は、貴族のために、料理や掃除、娯楽の提供などを行った。宮廷道化師もサービスの提供者と言えるし、貴族の護衛を担った軍隊もサービスの一形態と考えられる。

産業革命

産業革命より前の生産活動は、問屋制家内工業かギルド制のどちらかに組み込まれていることが多かった。問屋制家内工業では、職人がいる家に商人が原材料を届けた。一方、ギルド制では、各工程が専門の職人で分担された。例えば、なめし職人が革をなめし、仕上げ職人がいて、最後に靴職人や鞍職人が製品に加工するという具合であった。

産業革命は18世紀にイギリスの繊維産業で始まったとされる。1733年に発明された飛び杼(ジョン・ケイ)の他、1765年のジェニー紡績機(ジェームズ・ハーグリーブス)、1769年の水力紡績機(リチャード・アークライト)、1765年の蒸気機関(ジェームズ・ワット)などが、当時の代表的な発明として挙げられる。1851年のロンドン万国博覧会では、互換性部品と機械化を主な特徴とするアメリカ式製造法が紹介された。

また、産業革命は、分業と互換性部品によって推進されたと言える。分業は、初期の文明から見られたが、時代と地域によって違いがあった。例えば、中世よりもルネッサンス時代や大航海時代の方が分業が進んでいたし、ヨーロッパでは都市の成長と商取引は分業制度で特徴づけられた。また、互換性部品は、18世紀末に、イーライ・ホイットニーが1万丁のマスケット銃の生産に適用し、生産活動を飛躍的に向上させた。それまでの工業製品は各個体が微妙に異なっており、例えば、あるマスケット銃の部品は他のマスケット銃では使えなかった。互換性部品を実用化したことにより、各部品は最終製品とは独立して製作できるようになった。これにより、マスケット銃の部品市場が新しく登場し、販売業者や最終組立工場の需要を満たした。

第二次産業革命と脱工業化社会

ライン生産方式は、ヘンリー・フォードが有名にする前から、幾度となく歴史に登場している。例えば、1104年のアルセナーレ・ディ・ヴェネツィア、1176年に出版された国富論でのピン製造への言及、1802年のポーツマス・ブロック・ミルズなどである。ランサム・E・オールズは、自動車製造に史上初めてライン生産方式を導入した。しかし、自動車がベルトコンベアで移動する間に、労働者がパーツを取り付けていく方式は、ヘンリー・フォードが初めて考案した。1903年、39歳だったヘンリー・フォードは、12人の投資家から2万8千ドルを集め、フォード・モーターを設立した。モデルTは1908年に発表されたが、アメリカ合衆国の全ての中産階級が買える自動車というコンセプトは、ライン生産方式が導入されて初めて、人々に理解された。1913年、ヘンリー・フォードは、ハイランドパーク工場で、初めてライン生産方式を導入した。彼は、その特徴を以下のように述べている[10]。

「要するに、移動させれば良いのです。作業が労働者に向かうのであって、労働者が作業に向かうのではないのです。これが私達の考え方の原則であり、コンベアは究極の生産手段なのです。」—ヘンリー・フォード、Today and Tomorrow

オペレーション・マネジメント

1883年には、フレデリック・テイラーが、各作業に必要な時間をストップウオッチで正確に測る方法を発表した。テイラーは科学的管理法を提唱し、時間ロスをなくして、品質を改善するため、各種作業の管理手法を開発した。その中でも、ワークサンプリング法と予定動作時間法(PMTS)は特筆に値する。ワークサンプリング法は、各作業時間を統計的に集計する手法である。また、PMTSは、「要素動作」と呼ばれる最小の動作(左手首を90度回す、など)にかかる標準時間を積算して、各作業に必要な時間の予測を可能にした。PMTSは、実作業を観察せずに作業時間を予測できる点で優れていた。1912年頃には、フランク・ギルブレスとリリアン・ギルブレスが、作業の連続写真を活用し、PMTSの基礎を成立させた。

技術の発達と労働者の専門化によって生産性は飛躍的に向上したが、その定量的な測定や検討の手法は、フレデリック・テイラーが研究するまで未発達であった。彼の初期の関心は「差別出来高給制度」[11]であったが、後に、金属の機械加工 [12]や労働者の作業[13]についての一連の実験と測定を行い、定量的な検討を行った。差別出来高給制度は、生産性(効率性)が高くて品質(有効性)が良い作業をする労働者の賃金を増やし、標準に達する仕事ができない労働者の賃金を減らすため、2種類の賃率を用いる方法であった。テイラーは、この制度によって仕事が早い労働者が高賃金を得られるため、組織的怠業を防げると考えていた。1911年、テイラーは著書「科学的管理の原理」[14]を出版し、科学的管理法の特徴を以下のように述べた。

また、テイラーは動作研究にも影響を残している。彼の研究は、ギルブレス夫妻の動作研究と併せて、標準作業と標準作業時間を中心とする時間研究への道を拓いた。フランク・ギルブレスは、フロー・プロセス・チャートを1921年に発表したことでも知られる[15]。その他、同年代の著名な研究者としては、ガントチャートを考案したヘンリー・ガントが挙げられる。また、1910年には、ヒューゴ・ディーマーがインダストリアル・エンジニアリングに関する最初の所著「工場組織と管理」を出版した。

1913年、フォード・ハリスは、"How many parts to make at once"(「一度に何個のパーツを作るべきか」)を発表し、経済的発注量の概念を以下のように説明した[16]。

この論文が発表された後、生産計画や在庫管理について数学的考察を行った研究が多数発表されるようになった。

1924年、ウォルター・シューハートは、ベル研究所での技術メモを通じて、管理図を発明した。この発明の重要な点は、問題を偶然原因と異常原因に分けたことであった。1931年、シューハートはEconomic Control of Quality of Manufactured Product[17](邦訳:白崎文雄「工業製品の経済的品質管理」日本規格協会(1952))を出版した。これは、統計的プロセス制御の分野で最初の体系的な著書であった[18]。彼は、コントロールを以下のように定義した。

1940年代には、H. B.メイナード、G. J.ステグマーテン、J. L.シュワッブの3人によって、MTM法が発明された。MTM法は、予定動作時間法の中でも最初に確立された手法である。MTM法では、作業時間は、実作業の観察ではなく、業界標準から計算される。発明者が1948年に出版した「Method-Time Measurement」[19]では、その詳細が述べられている。

この時代には、数理最適化の手法は広く知られていた。この中には、フォード・ハリスが用いた単純な方法から、1733年にレオンハルト・オイラーが発表した変分法や1811年にジョゼフ=ルイ・ラグランジュが発表したラグランジュの未定乗数法といった精緻なものまで含まれていた。また、従来のアナログ計算機(1872年 のウィリアム・トムソンや、1876年 のジェームズ・トムソンなど)に代わって、1939年にコンラート・ツーゼが電気機械式計算機を製作し、コンピュータの発展も徐々に進んだ。第二次世界大戦中には、史上初めて、デジタル式かつ電子式でプログラム可能な計算機であるColossusが開発され、数理最適化の分野が大きく発展した。線型計画問題をコンピュータで解くことが可能になり、1939年にはソ連政府で働いていたレオニート・カントロヴィチ [20]が史上初めて成功させたのに続き、1947年にはジョージ・ダンツィーグがシンプレックス法を発表した。現在では、これらの手法は、オペレーションズ・リサーチの一分野となっている。

第二次世界大戦中、コンピュータの計算能力が向上し、効率が良い生産方式の開発や応用数学と統計的手法の利用につながった。こういった発展は、インダストリアル・エンジニアリングやシステム工学、オペレーションズ・リサーチ、マネジメント・サイエンスなどの研究によって支えられていた。システム工学では、一般的なシステムでの入力と出力の関係性に注目するのに対して、オペレーションズ・リサーチでは、個々の問題を解決することに焦点を当てた。オペレーションズ・リサーチとシステム工学を組み合わせることで、現代の複雑で大規模な問題にも対処できるようになった。小型で高性能なコンピュータや人工知能、インターネットなどの技術によって、財の生産とサービスの提供どちらにおいても、オペレーションの新たな可能性が出てきたと言える。

アメリカ合衆国では、発達著しいコンピュータがオペレーションズ・マネジメントに用いられ、資材所要量計画や洗練された数理最適化、生産シミュレーションなどの手法につながった。一方、戦後の日本では、「トヨタ生産方式」や「リーン生産方式」といった手法が生み出された。

大野耐一がトヨタ自動車に入社したのは1943年だった。当時、トヨタ自動車は、ジャストインタイム生産システムと自働化を中心とした特徴的な生産システムを実践していた。ジャストインタイム生産システムに関して、大野はアメリカ合衆国のスーパーマーケットに発想を得た[21]。スーパーマーケットでは、客が好きな商品を、好きな時に、好きなだけ買えて、棚はすぐに補充される。生産現場でも同様の事ができないかと考えたのである。また、自働化の概念は、トヨタグループ創業者の豊田佐吉によって生み出された。彼は、不良発生時に自動的に停止する織機を開発したのである。1983年には、J.Nエドワーズが7つのムダ(作り過ぎのムダ、手待ちのムダ、運搬のムダ、加工そのもののムダ、在庫のムダ、動作のムダ、不良をつくるムダ)に関する著書を出版した[22]。この時期には、W・エドワーズ・デミングやジョセフ・ジュラン、アルマンド・ファイゲンバウム[23]らがアメリカ合衆国で考案したTQM(総合的品質管理)が、日本でも普及した。TQMは、品質改善を組織的に行うための戦略であり、社員の参加意欲や企業文化、顧客調査、サプライヤーの品質管理、品質管理と経営目的のすり合わせ、などを対象とする[18]。ショーンバーガーは、日本の手法を研究し、以下の7つの原則を見出した[24]。

- プロセス制御:統計的プロセス制御と作業員の品質への責任

- 品質の可視化:計測器とポカヨケ

- ルール遵守の姿勢:「品質第一」

- 生産ラインの停止:品質問題があれば、解決するまでラインを止める

- 本人によるミスの修正:不良品は、加工した本人が修正する

- 100パーセントチェック:品質検査の自動化と機械のフールプルーフ化

- 改善の継続:不具合ゼロを目指す

一方、1960年代、ジョージ・W・プロルスルとオリバー・W・ワイトは、トヨタ生産方式とは異なる方法を考え出した[25]。ジョセフ・オルリッキーがこの研究を引き継ぎ、IBMの資材所要量計画(MRP)につながった。これは、1972年に、アメリカ生産・在庫管理協会(APICS)が「MRP十字軍」として発表し、有名になった。MRPで重要な要素の一つは、独立需要品目と従属需要品目という考え方である。独立需要品目は、生産システムと無関係の需要品目なので、コントロールが難しい。一方、従属需要品目は、最終製品の部品なので、部品表やプロダクトデザインによってコントロール可能である。1975年、オルリッキーは、MRPに関する著書を出版した[25][26]。さらに、IBMのジーン・トーマスは、MRPに種々の項目を追加し、MRP2として発展させた。また、企業資源計画(ERP)は、MRPに、流通や会計、人事、調達などの管理機能を追加した現代的なシステムのことである。

1900年のアメリカ合衆国のサービス産業には、銀行や士業、教育、商店、鉄道、電信があり、鉄道と電信以外は地元資本が運営していた。労働者の31パーセントがサービス産業で働いていたが、製造業や農業で働く労働者も、それぞれ31パーセントと38パーセントであった[27]。1973年には、ダニエル・ベルによって脱工業化社会が提唱された[28]。彼は、サービス産業が製造業よりも多くのGDPと雇用を生み出すようになり、社会が大きく変化するとした。各産業は相互に強く結び付いており、彼の予言は、製造業や農業、鉱業が衰退するというよりも、経済活動の変化に着目したものであった。サービス産業は、20世紀初頭には大きく発展していたが統合的な管理はされておらず、20世紀半ば以降に劇的な変化が見られた。

例えば、1955年初頭、マクドナルドがサービス提供のオペレーションに画期的な変革を起こした。マクドナルドは、生産ラインの考え方をサービス産業に導入したのである[29]。標準化された少品目のメニューや、生産ライン型の厨房、清潔・丁寧で速い接客、などが考え出された。厨房での作業は製造業をモデルとして考えられたが、接客は顧客中心に考えられた。これらのアイディアは、生産とサービスの両面で、マクドナルドに貢献した。また、マクドナルドは、フランチャイズによって、急速に事業を拡大させたという点でもパイオニア的存在であった[30]。

また、1971年、フェデックスは、アメリカ合衆国で初めて、翌日配達サービスを提供し始めた。受け取った荷物は、当日深夜までにテネシー州のメンフィスに飛行機で集められ、翌朝には目的地行きの飛行機に積み替えられた。この画期的でスピーディな配達手法は、アマゾンに代表される通信販売の素早い配達を可能にするなど、新しいサービスの実現につながった[31]。

ウォルマートは、店舗デザインとサプライチェーン全体の効率的な管理によって、低価格販売を可能にした初めての小売業者である。1962年にアーカンソー州ロジャーズに第一号店を出店し、世界最大の企業となった。可能な限り安く商品とサービスを届けることが、ウォルマートの特徴である。ウォルマートのオペレーションには、商品の厳選や低価格での仕入れ、輸送責任の明確化、クロスドッキング、効率的な店舗配置(店舗網の展開)、地元顧客への友好的なサービスなどが含まれる[32]。

1987年、品質管理の重要性が高まっていることを受けて、国際標準化機構はISO 9000を制定した。ISO 9000では、生産活動とサービス提供の両方について、品質マネジメントシステムに関する規格が規定されている。規格を満たすために必要な作業と書類についての論争があったが、現在のバージョンでは大きく改善された。

インターネットの普及を受けて、1994年には、アマゾンのオンライン事業が生み出された。アマゾンの画期的な販売・流通システムは、商品検索から、発注、支払い、配達連絡までの一連の作業を2日間で完結させられた。このシステムは、大型コンピュータだけでなく、分散された倉庫と効率的な輸送網によって初めて可能となった。商品検索の容易さや返品手続き、素早い配達などは、アマゾンにとって最重要の顧客サービスである[33]。顧客が生産と配達のシステムに直接関わるという点こそが、アマゾンと既存事業の大きな違いである。

21世紀に入ってからは、以下の分野が注目されている。

- ビジネスプロセス・リエンジニアリング(BPR):マイケル・ハマーが1993年に提唱した[34]。ワークフローとビジネスプロセスの分析と設計に注目する手法である。BPRは、ビジネスプロセスをゼロから見直すことによって、企業組織を変革することを目的としている。

- リーン生産方式:生産活動やサービス提供のプロセスからムリ・ムダ・ムラを取り除くことを目的とする。1990年出版の『リーン生産方式が 世界の自動車産業をこう変える』[35]によって広まった。リーン生産方式は、サービス産業にも取り入れられている。

- シックス・シグマ:モトローラによって、1985年から1987年までに、開発された品質管理手法である。シックス・シグマという言葉は、正規分布における標準偏差(シグマ)の6(シックス)倍の精度という意味である。1995年に、ゼネラル・エレクトリックのジャック・ウェルチが全社的に適用し、有名になった。プロセスや新製品へ適用する試みもある。

- en:Reconfigurable Manufacturing Systems: 生産設備の切替速度を向上し、市場の変動やシステム変更に対して、生産量や能力を柔軟に対応することを目指す。

- en:Project Production Management: 石油産業や土木事業などの資本投下が大きいプロジェクトにおいて、オペレーション・マネジメントの手法適用を目的とする。

分野

製造業

製造現場は、生産設備や道具といった技術的要素と労働者や情報共有といった組織的要素の両方を持つ。一般的に、製造現場は、それ単体で分析され、仕入品の加工や顧客の役割は考慮されない。なぜなら、各社の製造システムはそれぞれ異なっており、それぞれに対して、分析やモデル化、判断が必要だからである。技術的な観点では、製造業は、連続プロセス生産業と組立加工業に分けられる。連続プロセス生産では、原材料は物理化学的に処理され、組立工程は存在しない。従って、最終製品を原材料に戻すことは困難である。製紙業やセメント産業、化学工業、石油産業などが含まれる。一方、組立加工業には、自動車産業や家電産業が含まれ、加工工程と組立工程に分けられる。加工工程では、ジョブショップやセル生産方式、フレキシブル生産システム、トランスファーラインなどが見られる。また、組立工程では、固定式組立やライン生産方式、組立ショップなどが見られる[36][37]。

また、リードタイムによる分類も可能である[38]。注文前の在庫の状態に応じて、engineer to order (ETO), purchase to order (PTO), make to order (MTO), assemble to order (ATO), make to stock (MTS)などに分類される。この分類に基づくと、注文後工程の仕掛品は理論上存在しえない。

製造業のこうした分類は、第三次産業にも適用可能である。ただし、サービス産業では、製品が有形でないことや、顧客が生産プロセスに常に関わること、最終製品の在庫が存在しないこと、などに注意する必要がある。分類の例としては、必要な労働力(量)とその多様性を用いる方法が挙げられる[39]。例えば、多くの労働力を必要とするサービス業は、市中銀行の支払い処理や公立学校といった大量生産型サービスと、医師や弁護士といった専門職サービスに分けられる一方、必要な労働力が少ないサービス業は、航空会社やホテルのような工場型サービスと、病院や自動車整備士のようなサービスショップ型のものに分けられる。

ただし、上記のような分類は理念型であり、実際のシステムは、これらの分類の複合型となっている事が多い。例えば、ジーンズの生産では、最初は梳綿や紡績、染色、機織りといった(不可逆な)連続プロセス工程があるが、生地の裁断や、ズボンやジャケットへの縫製、ジッパーやボタンの取付は組立加工工程であるし、仕上げ後の最終製品を店舗に配達するという工程もある[40]。こういった全ての工程を単独で行うことは通常困難であるため、垂直統合やアウトソーシングといった課題が発生する。サプライチェーンの観点では、全ての製造業は、連続プロセス生産と組立加工の両方を必要とする。

効率性と有効性

オペレーション戦略では、企業の長期目標に対して、生産設備が有効活用されているかが問題となる。その中で、オペレーション・マネジメントの指標は、効率性と有効性に分けられ、有効性に関する指標として、以下のものが挙げられる。

- 価格(実際の価格は市場原理で決まるが、生産コストを下回ることはない):原材料の仕入れ価格、設備利用料、設備維持費、廃棄物処理費

- 品質:仕様、管理

- 時間:生産リードタイム、情報リードタイム、時間厳守

- 柔軟性:製品の種類、量

- 在庫の確実さ

- 環境:生理的影響、環境アセスメント

また、テリー・ヒルは、受注条件と参加条件がオペレーション戦略上、重要であるとしている[41]。受注条件は競合相手に勝つための条件である一方、参加条件は比較対象として認められるための条件である。オペレーションとマーケティングの両分野に関わる考え方だと言える。

効率性に関する指標としては、生産性がある。生産性は、一般的にはアウトプットとインプットの比率であるが、機械の生産性や労働生産性、原材料の生産性、倉庫の生産性(在庫回転率)など、特定の対象物にも使用可能である[42]。生産性をU(全体のうち生産活動に当てられる時間の割合)とη(生産量と生産時間の比)に分けることも有用である。サイクルタイムは、工程が自動化されている場合に使える指標であるが、時間研究やワークサンプリング法、予定動作時間法(PMTS)といった手作業に対する手法もある。

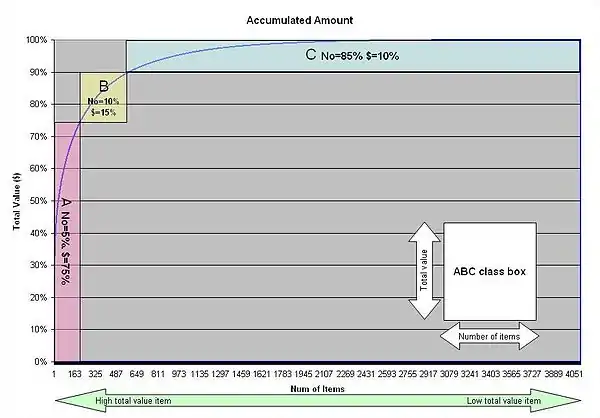

ABC分析は、パレート分布を用いた在庫分析手法である。各製品から得られる収入はべき乗則に従うため、累積の収入が多い製品からA, B, Cの順に仕分けて、収入が多い製品を優先的に管理する。また、ABC分析曲線上で対角線から遠い製品ほど、管理上の注意を必要とする。すなわち、曲線の上側の製品は陳腐化のリスクが高い一方、曲線の下側の製品は在庫切れのリスクが高い。

スループットは、時間あたりの生産量を指す。工程1つずつのスループットは簡単に求められるが、生産システム全体では難しくなる。これは、生産設備の故障や生産時間の変動、不良品、生産設備のセットアップ、メンテナンス、受注量の減少、現材料の不足、ストライキ、部品の調整不足、多品種生産による効率低下などの様々な要因が複合的に作用するためである。また、ボトルネックは、生産システムの設計が全体のスループットに与える影響の大きさを示す良い例である。例えば、ジョブショップではボトルネックは動的で生産計画に依存するが、ライン生産では特定の工程がボトルネックになりやすい。これは、生産能力と稼働率の算出に関わる問題となる。

設備総合効率(OEE)は、時間稼働率と性能稼働率、良品率の積である[43]。OEEは、リーン生産方式において、重要業績評価指標(KPI)に含まれることが多い。

生産設備の配置

生産設備の配置検討には、技術的な側面と組織的な側面がある。技術的な側面としては、生産能力の測定や分割、配置、アウトソーシング、プロセス技術、ファクトリーオートメーション、質と量のトレードオフ等が挙げられる。一方、組織的な側面としては、労働者のスキルや責任範囲の明確化、作業班の編成、働くインセンティブ、情報管理等が挙げられる。

生産計画は、プッシュ型とプル型に大別でき、ジャストインタイム生産方式はプル型に含まれる。プル型では在庫レベルに応じた生産計画を立てるのに対して、プッシュ型では需要(予測、または、現在の注文量)に応じた生産計画を立てる。生産設備そのものは、プッシュ型生産計画にもプル型生産計画にも使用可能であり、生産活動が注文前であればプル型であるし、注文後であればプッシュ型であると言える。

プル型生産管理に関する在庫管理の分野では、フォード・ハリスが考案した経済的発注量(EOQ)[16]を元に、様々な手法が考案された。この中には、動的ロットサイズモデルやニュースベンダーモデル、ベースストックモデル、固定時間モデルなどが含まれる。これらのモデルは、通常の在庫の他、需要変動に備えるための予備の在庫を計算するためにも使われる。また、経済的生産量(EPQ)は、在庫が即時に補充されることを仮定するEOQとは異なり、一定の速度で在庫が補充されることを仮定している[44]。

ジョセフ・オルリッキーを始めとするIBMの研究者たちは、プッシュ型の在庫管理と生産計画を考案した。これは、資材所要量計画(MRP)として知られるようになった。MRPでは、マスター生産計画(MPS)と部品表(BOM)を元に、必要な資材の調達計画が出力される。従って、MRPは注文と生産の両方を管理するツールであると言える。

MPSは、需要追従と生産量の平準化という相反する要素を含む問題に対する解と見なせる。MPS問題に対しては、以下のような解法モデルが提案されている。

MRPは、大まかには、Sum(異なる注文の合計)、Split(ロット割)、Shift(リードタイムに合わせた時間管理)の3Sで表現できる。MRPのデータ処理を確実に行うためには、入力データの標準化が欠かせない。MRPでは、稼働率やリードタイムを固定値とする必要があったが、MRP2やERP、生産スケジューラ(APS)といった後継ソフトでは、これらの問題は解決されている。

工程作成や製造装置と部品の決定といった分野では、オペレーションズ・リサーチの研究成果が重要な役割を果たした。

一方、リーン生産方式は、第二次世界大戦後から1970年代にかけて、トヨタ自動車で開発された。大野耐一と豊田佐吉によるジャストインタイム生産方式と自働化の2つのアイディアを基礎とし、ムダを取り除くことを主眼とする(通常はPDCAサイクルが適用される)。リーン生産方式には、以下に挙げる要素も含まれる[45]。

- 平準化:生産活動の均等化。MPSと最終組立工程の立案時に、ロットサイズを小さくして組立時間を均すとともに、繰り返し作業が多くなるように組立工程を並び替える。理想的には、完全に平準化された場合、スループットはタクトタイムの逆数となる。量の平準化以外にも、段取り作業の時間を削減してモデルミックス生産を目的とする場合もある。標準的な平準化ツールは、平準化ボックスである。

- キャパシティバッファ:ジャストインタイム生産方式は、ダウンタイムゼロを理想とするが、現実的ではない。トヨタ自動車では、余剰の仕掛品を持つよりも、余剰のキャパシティで対処することが好まれる。

- 段取り作業の時間削減:モデルミックス生産にあたっては、外的内的なセットアップが必要となる。内的なセットアップ(ダイの交換など)は生産設備を停止して行う作業であるのに対して、外的なセットアップ(ダイの移動など)は生産設備が稼働中に行える作業である。

- 多能工化:トヨタ自動車では、自働化と同等に重要視され、社員は、ローテーションを通して、複数の作業を習得した。これは、生産の柔軟性と全体的な視点の養成、飽きの防止につながった。

- 生産設備の配置:U型ラインやセル生産はリーン生産方式の基本であり、労働者の移動距離の最小化や労働効率の向上、柔軟な生産体制に寄与する。

トヨタ自動車の成功に追随するため、多くのツールが生み出された。その中でも、カンバンは特に普及した。カンバンには、再発注カンバンや警告カンバン、三角カンバンなどの発展形もあるが、典型的なカンバンは以下の特徴を備える。

- 部品はカンバンがついたコンテナに入れられる。

- 後工程がカンバンを前工程に渡す。後工程は、カンバンを渡してから、生産を始める。

- 前工程は、カンバンを受け取った順に部品を製造し、製造した部品を入れたコンテナにカンバンを取り付ける。

また、2カード式のカンバンは、以下のように働く。

- 後工程が生産カンバンを参照し、生産品を決める。

- 必要な部品が準備されていれば、引取りカンバンを外して使う。部品がなければ、別の生産カンバンを参照する。

- 工程が終わると、生産品に仕掛けカンバンを取り付ける。

- 定期的に、引取りカンバンを持って行き、前工程から部品を引き取る。その際、前工程が取り付けた仕掛けカンバンと引取りカンバンを交換する。

生産システム内のカンバンの数は、管理者によって定められ、常に一定である。従って、カンバンを導入することにより、リトルの法則の到着率を一定にして、リードタイムをコントロールできるため、仕掛品の数をコントロールできるのである。

トヨタ自動車において、トヨタ生産方式とは、単なる生産手段ではなく、生産活動に関する哲学であり、以下に挙げるアイディアも含まれる。

- シングル段取り(SMED):段取り作業にかかる時間を削減する。

- バリューストリームマップ:現状分析と計画のための可視化方法

- ロットサイズの縮小

- 時間バッチの除去

- ランクオーダークラスタリング:セル生産方式のために、生産設備と製品をグループ分けするアルゴリズム

- シングルポイント工程:伝統的プッシュ型生産計画の反対

- 複数工程担当:一人の作業員が複数の生産設備や工程を担当する。

- ポカヨケ:リーン生産方式において、ミス(ポカ)を避ける(ヨケる)工夫や仕組み

- 5S:使用した道具を所定の場所に保管して、作業スペースと道具を管理し、決められた手順を維持することによって、効率性と有効性のために作業環境を維持する。

- バックラッシュ会計:製品が完成するまで、材料費のコスト計上を遅らせる。

より広い視点では、ジャストインタイム生産方式には、製品の標準化とモジュール化やグループ化技術、総合的設備管理、所掌範囲の拡大、動機付け、フラットな組織、部品メーカーの評価、などが含まれる。

高度に自動化された生産設備では、生産計画と情報収集は制御システムで行われるが、システムのデッドロックによる生産ロスを避けるように注意するべきである。

プロジェクト・プロダクション・マネジメントは、投資プロジェクトを生産システムとみなすことによって、オペレーション・マネジメントの手法を適用する方法である[46][47]。キャパシティと時間管理、在庫管理を組み合わせることにより、オペレーション・マネジメントの各種管理手法や平準化の原則が適用される。

サービス業

サービス産業は、産業化された国においては、主要な経済活動であり、多くの雇用を生み出す(例えば、アメリカ合衆国では、雇用とGDPの80パーセントを占める)。製造業と区別してサービス業におけるオペレーション・マネジメントを取り扱う試みは、1970年代から始まり、特徴的な業態や研究に関する書籍が出版された[48]。この節で取り扱うサービスは、特定の士業や特別の教育訓練を受けた専門家によるサービスとは限らない。

フィッツシモンズらによると、製造業とサービス業の違いは以下のとおりである[49]。

- 生産と消費のタイミング:医療サービスなどの対面サービスは、顧客の前で生産され、生産と同時に消費される。従って、財の生産とは異なり、一つの場所で生産して運搬することは不可能であり、サービスは顧客の近くで広く生産される。さらに、生産と消費が同時に行われるため、ガソリンスタンドに見られるようなセルフサービスが可能となる。小切手の処理などの一部の非対面サービスのみが顧客から離れた場所でも生産可能である。

- 在庫保持:サービスは生産後すぐに消費される必要があり、蓄えられない。製造業では、在庫を保持して、需要変動に対するバッファを持てる。しかし、サービス業では、在庫を保持できないため、需要変動に対しては、オペレーションか需要調整で対応しなければならない。

- 所有権:製造業では、製品の所有権は、製造者から顧客に移る。一方、サービス業では、所有権は移転せず、顧客がサービスを所有したり、転売したりできない。

- 有形性:サービスは有形でないため、事前の評価が難しい。反対に、製造業では、顧客は製品を実際に見て評価できる。サービスの品質を保証するために、ライセンスや政府規制、ブランディングなどの方法がよく用いられる。

以上の4つの違いは、サービス業のオペレーションでは、製造業との違いが大きいことを示唆する。すなわち、大きい需要変動と難しい品質保証、生産設備の分散性、顧客とのコミュニケーションを前提とする設計(製品そのものと生産設備の両方)といった問題である。

一方で、サービス業のオペレーションには、製造業との類似点もある。例えば、マルコム・ボルドリッジ賞やシックス・シグマのように、製造業における品質管理の仕組みは、サービス業でも広く用いられる。同様に、リーン・サービスの原則と実践は、サービス業のオペレーションにも応用されるが、生産に顧客が立ち会うという違いは考慮される必要がある[50]。

サービス業と製造業の重要な違いの一つは、不具合時の対応である。サービス業で不具合が発生した場合、提供者が、その場で対応する必要がある。例えば、レストランのウェイターがスープを顧客の膝にこぼしてしまった場合、新しいスープを提供し、服のクリーニング代を支払う、といった対応が考えられる。もう一つの違いとしては、必要な生産キャパシティが挙げられる。サービスは蓄えられないため、サービス業の生産キャパシティは、ピーク時の需要に合わせる必要があり、需要変動に対して柔軟に対応しなければならない。また、生産設備は顧客の近くに配置する必要があり、規模の経済による効果が得られない場合もある。生産計画は、顧客の待ち時間も考慮する必要があり、待ち行列理論による検討が重要となる。さらには、レベニューマネジメントもサービス業では重要となる。例えば、飛行機に空席があれば、それは機会損失であり、離陸後は二度と取り戻せないからである[51]。

数学モデル

オペレーション・マネジメントから発展した数学理論も存在する。例えば、オペレーションズ・リサーチは、数理最適化問題や待ち行列理論を扱うものである。数理最適化が多変数微分積分学や線型代数学から得られたものであるのに対して、待ち行列理論は生産システムのキューと処理時間をモデル化するために使われる。待ち行列理論は、マルコフ連鎖や確率過程を基礎としている[52]。安全在庫は需要が正規分布に従うと仮定して計算され、また、MRPなどの在庫管理問題では最適制御が使われる[53]。

解析的なモデルでは不十分な場合、シミュレーションを用いる。伝統的には、離散事象シミュレーションを用いて、個々の事象の時間変化をモデル化する。近年では、トランザクション・レベル・モデリングを用いて、リソースと処理をモデル化し、リソースのネットワーク内での処理(ビジネスプロセス)を再現する手法もある。

実際の生産活動では様々な障害が起こりうるため、多くの会社では品質マネジメントや品質管理の手法が適用される。中でも、 QC七つ道具は代表的な手法であり、以下のものが含まれる。

これらは、総合的品質管理(TQM)やシックス・シグマなどで使われる手法である。品質をコントロールすることによって、顧客満足度を改善できるだけでなく、製造過程のムダを減らせる。

オペレーション・マネジメントの教科書には、需要予測が含まれていることが多い。需要予測は必ずしもオペレーションに含まれる分野ではないが、生産システムにとって需要は重要な変数だからである。例えば、安全在庫を計算する際には、予測誤差の標準偏差を知る必要がある。また、プッシュ型生産計画でも、顧客の発注前に生産を開始するため、需要予測が重要となる。さらには、企業の生産キャパシティを決定する際にも、需要予測を行って、適切なキャパシティとすることが重要となる。

安全・リスク・メンテナンス

オペレーション・マネジメントに係る問題としては、他にも、メンテナンス基準[54](信頼性工学も参照のこと)や、セーフティーマネジメントシステム(安全工学とリスクマネジメントも参照のこと)、ファシリティマネジメント、サプライチェーンインテグレーションがある。

出典

- “豊橋創造大学 経営学部長 コラム Vol.2 「戦略的マネジメント」と「オペレーション・マネジメント」”. 2021年4月7日閲覧。

- OperationsAcademia.org: The state-of-the-art of PhD research in Operations Research/Management Science and related disciplines

- “What is Operations Management?” (英語). TopMBA.com. (2014年4月30日) 2018年12月2日閲覧。

- Great Operations: What is Operations Management Archived 2016-10-07 at the Wayback Machine. Retrieved on July 3, 2013

- R. B. Chase, F.R. Jacobs, N. Aquilano, Operations Management: For Competitive Advantage, McGraw-Hill 2007

- Krajewski, L.J., Ritzman, L. P. and Malhorta, M.J. (2013). Operations Management: Processes and Supply Chains. 10th ed., Pearson. ISBN 978-0-13-280739-5

- Friedrick Klemm, A history of Western Technology, Charles Scribner's Sons 1959 in D. A. Wren and A. G. Bedeian, The Evolution of Management Thought, Wiley 2009

- クセノポン, キュロスの教育, Book VIII, Delphi Classics

- D. A. Wren and A. G. Bedeian, The Evolution of Management Thought, Wiley 2009

- ヘンリー・フォード, Today and Tomorrow, New York, 1926

- Taylor, Frederick Winslow (1895), 出来高払い制私案

- Taylor, F. W., On the Art of Cutting Metals, American society of Mechanical Engineers (1906)

- Taylor, F. W., Shop management (1903), a handbook read before the American society of mechanical engineers, New York (this has been republished in 1911 https://archive.org/details/shopmanagement00taylgoog)

- フレデリック・テイラー, 1911, 科学的管理法の原理

- Frank Bunker Gilbreth, Lillian Moller Gilbreth (1921) Process Charts. American Society of Mechanical Engineers.

- Harris, Ford W. (1990). “How Many Parts to Make at Once”. Operations Research (INFORMS) 38 (6): 947–950. doi:10.1287/opre.38.6.947. JSTOR 170962 2012年11月21日閲覧。.

- Shewhart, Walter Andrew, Economic control of quality of manufactured product, 1931, New York: D. Van Nostrand Company. pp. 501 p.. ISBN 0-87389-076-0 (edition 1st). LCCN 132090. OCLC 1045408. LCC TS155 .S47.

- D.C. Montgomery, Statistical Quality Control: A Modern Introduction, 7th edition 2012

- H.B. Maynard, J.L. Schwab, G.J. Stegemerten, Methods Time Measurement, McGraw-Hill 1948

- L. V. Kantorovich, Mathematical Methods of Organizing and Planning Production, Management Science 1960 [English translation from 1939]

- 大野耐一, トヨタ生産方式―脱規模の経営をめざして―, ダイヤモンド社, 1978年

- J. N. Edwards, MRP and Kanban-American style, APICS 26th Conference Proceedings, pp586-603 1983

- Feigenbaum, Armand Vallin (1961), Total Quality Control, McGraw-Hill, OCLC 250573852

- R. J. Schnonberger, Japanese Manufacturing Techniques:Nine Hidden Lessons in Simplicity, New York 1982

- R.B. Grubbström, Modelling production opportunities - an historical overview, Int. J. Production Economics 1995

- Orlickly, Materials Requirement Planning, McGraw-Hill 1975

- Fisk, Donald M. (2003年1月30日). “American Labor in the 20th Century”. 2021年4月7日閲覧。

- Bell, Daniel (1973). The coming of the post-industrial society: a venture in social forecasting. New York: Basic Books. ISBN 978-0465012817

- Levitt, Theodore (1972). “The Production-Line Approach to Services”. Harvard Business Review 50 (4): 41–52.

- Love, John F. (1986). McDonald's: Behind the Arches. New York: Bantam. ISBN 0-553-34759-4

- Birla, Madan (2007). FedEx Delivers. New York: Wiley

- Fishman, Charles (2006). Wal-Mar Effect. New York: Penquin Books

- “14 Quirky Things You Didn't Know About Amazon”. 2021年4月7日閲覧。

- M.Hammer, J.Champy, Reengineering the Corporation: A Manifesto for Business Revolution, Harper Business 1993

- Womack, Jones, Roos, The Machine that Changed the World, Free Press, 1990(邦訳あり

- A. Portioli, A.Pozzetti, Progettazione dei sistemi produttivi, Hoepli 2003

- Note: this classification is very old but it has been subject to update as production systems have evolved over the 20th century, for a complete picture consult recent texts

- J.C. Wortmann, Chapter: "A classification scheme for master production schedule", in Efficiency of Manufacturing Systems, C. Berg, D. French and B. Wilson (eds) New York, Plenum Press 1983

- Roger W. Schmenner, How Can Service Businesses Survive and Prosper?, Sloan Management Review, vol. 27, no. 3, Spring 1986 http://umairbali.ekalaam.com/Business%20Process%20Workflow%20Analysis/Week6/SMR-ServiceBusiness.pdf Archived 2013-11-13 at the Wayback Machine.

- “How blue jeans is made - material, manufacture, making, history, used, procedure, steps, product, machine”. madehow.com. 2021年4月7日閲覧。

- T. Hill, Manufacturing Strategy-Text and Cases, 3rd ed. Mc-Graw Hill 2000

- Grando A., Organizzazione e Gestione della Produzione Industriale, Egea 1993

- JIS Z 8141:2001

- Taft, E. W. "The most economical production lot." Iron Age 101.18 (1918): 1410-1412.

- W. Hopp, M. Spearman, Factory Physics, 3rd ed. Waveland Press, 2011

- "Factory Physics for Managers", E. S. Pound, J. H. Bell, and M. L. Spearman, McGraw-Hill, 2014, p 47

- "New Era of Project Delivery – Project as Production System", R. G. Shenoy and T. R. Zabelle, Journal of Project Production Management, Vol 1, pp Nov 2016, pp 13-24 https://www.researchgate.net/publication/312602707_New_Era_of_Project_Delivery_-_Project_as_Production_System

- “The Services Sector: How Best to Measure it?”. 2010年12月3日時点のオリジナルよりアーカイブ。2021年4月7日閲覧。

- Fitzsimmons, J, Fitzsimmons, M. and Bordoloi, S. (2014). Service Management: Operations, Strategy and Technology. 8th, New York: McGraw-Hill. ISBN 978-0-07-802407-8

- Heizer, Jay; Render, Barry (2011). Operations Management. 10th ed. Upper Saddle River, N.J.: Prentice-Hall. ISBN 978-0-13-611941-8

- Johnston, Robert; Clark, Graham; Shulver, Michael (2012). Service Operations:Management: Improving Service Service Delivery (Fourth ed.). London, England: Pearson. ISBN 978-0-273-74048-3

- Burnetas A.N. and M. N.Katehakis (1993).. "On Sequencing Two Types of Tasks on a Single Processor under Incomplete Information", Probability in the Engineering and Informational Sciences, 7 (1), 85-0119.

- Zipkin Paul H., Foundations of Inventory Management, Boston: McGraw Hill, 2000, ISBN 0-256-11379-3

- Katehakis M.N. and C. Derman (1989). "On the maintenance of systems composed of highly reliable components", Management Science, 6 (5): 16-28.